数控加工中心的G83指令是用于深孔钻削的固定循环,其核心功能是分步钻孔并周期性退刀排屑,适用于长径比较大的孔加工。:

G83指令格式

G98/G99 G83 X_ Y_ Z_ R_ Q_ F_;

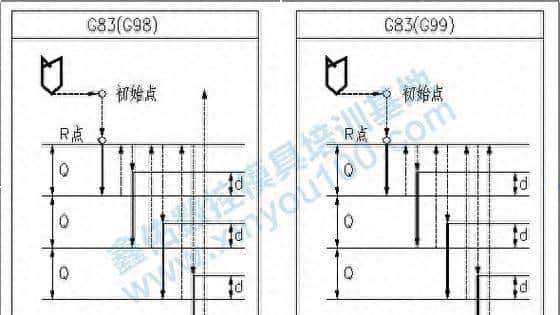

– G98:钻孔完成后返回初始平面。

– G99:钻孔完成后返回参考平面(R点)。

– X, Y:孔的位置坐标。

– Z:最终钻孔深度(绝对坐标)。

– R:参考平面高度(绝对坐标),一般高于工件表面2~5mm,确保安全退刀。

– Q:每次进给的切削深度(增量值,必须为正)。

– F:进给速度(单位:mm/min或inch/min)。

G83工作原理

1. 定位:快速移动至X、Y坐标位置。

2. 下降至R点:从初始平面快速下降至R点。

3. 首次钻孔:以进给速度F钻入Q值的深度(相对当前R点)。

4. 退刀排屑:快速退刀至R点,排出切屑。

5. 再次进刀:快速下降至上次钻孔深度上方的一个安全间隙(由机床参数设定,一般0.5~1mm)。

6. 重复钻孔:继续钻入下一个Q深度,直至达到Z指定的最终深度。

7. 循环结束:根据G98/G99返回初始平面或R点。

G83指令动作示意图

参数详解

– Q值:每次切削深度,需根据钻头强度、材料硬度调整。例如,加工深50mm的孔,Q5表明分10次完成。

– R点:必须高于工件表面,防止退刀碰撞。例如,R2.表明退刀至工件坐标系Z值为2mm的位置。

– 安全间隙:机床内部参数控制,退刀后再次进刀时与孔底的间距,无需编程指定。

编程示例

O0001;(程序名称)

G17 G40 G49 G80;(程序初始化)

G90 G54 G00 X50. Y30.; (绝对坐标,选择工件坐标系,快速移动到X50,Y30位置)

G43 H01 Z10.; (启用刀具长度补偿,初始平面Z10)

S1200 M03; (主轴正转,转速1200r/min)

G99 G83 Z-50. R2. Q5. F100.; (G83循环,每次钻深5mm,退至R点)

X100.; (在X100 Y30位置重复G83钻孔)

G80; (撤销固定循环)

M30; (程序结束)

注意事项

1. 安全验证:首次运行提议空跑或模拟,确认退刀路径无碰撞。

2. 参数匹配:Q值需合理,避免过大导致钻头断裂,过小影响效率。

3. 多孔加工:结合G98确保孔间移动安全(抬至高平面),G99优化单孔加工效率。

4. 系统差异:不同数控系统(如Fanuc、Siemens)可能对参数要求不同,需查阅机床手册。

5. 排屑与冷却:深孔加工时确保冷却液充足,或通过P参数设置退刀暂停(如G83 … P1000; 暂停1秒)。

适用场景

– 深孔加工:长径比大于5的孔,需周期性排屑。

– 难加工材料:如不锈钢、钛合金,避免切屑缠绕。

– 通孔加工:确保Z值包含钻尖超出工件的距离。

通过合理使用G83指令,可显著提升深孔加工的效率与安全性,同时延长刀具寿命。

收藏了,感谢分享