11月25日,通浚轮完成了全部海上试验项目,安全靠泊在江苏启东的振华船厂码头。船回来了,和出航前比,已经能按设计去干活了——也就是说,可以正式投入生产,成为国内舱容在35000立方米以上的首艘超大型耙吸挖泥船,填补了这一等级的空白。

这次海试从11月21日出发,一共在海上呆了5天。检验的内容很全面,围绕船舶的“能跑、能挖、能控”做了严格的试验项目,一共有30个大项、91个子项。试验覆盖推进系统、疏浚挖泥系统、智能控制这几大块,目标是把这艘船在各种关键指标上的表现摸清楚。海况不是一路风平浪静,遇到过有起伏的波浪和多变风向,按试验安排,船在复杂环境下也做了性能验证。

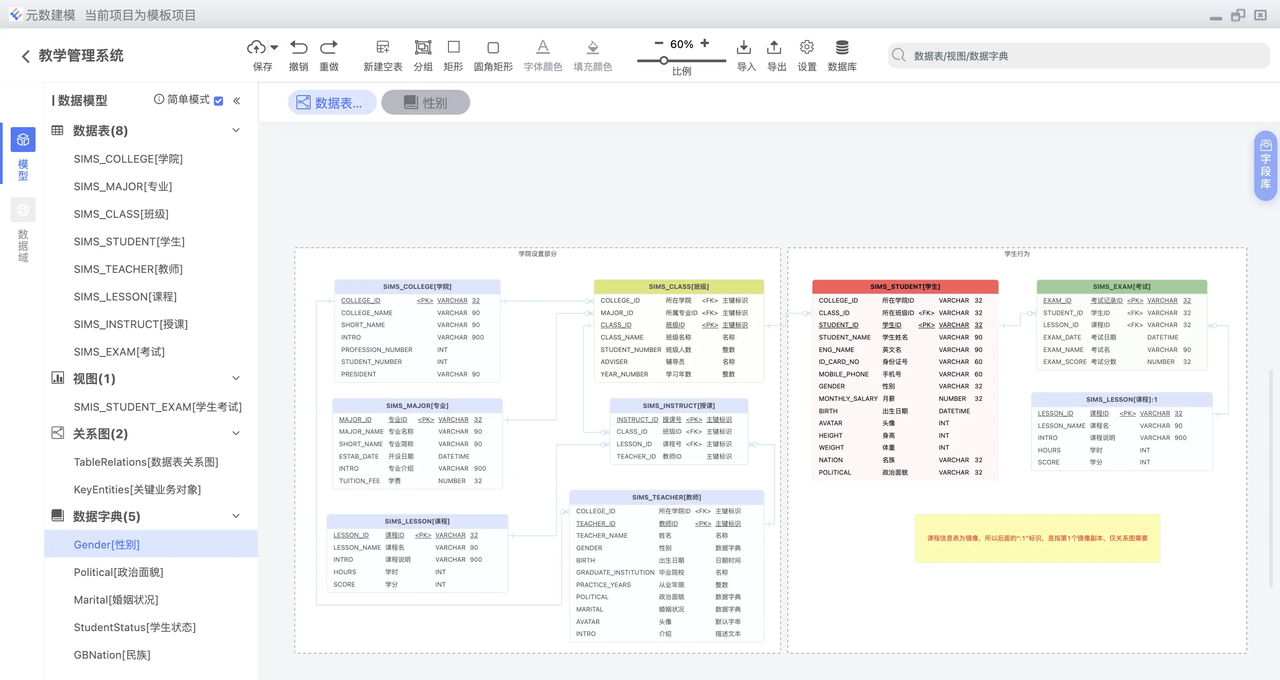

说具体配置:通浚轮属于我国自主设计建造,最大舱容38168立方米。这个数字让它在亚洲排行第一,世界排第二。船上装了两台舱内泥泵,每台9000千瓦,泵的功率和系统匹配后带来了很远的排距能力——实际试验里实现了12公里的超远排距作业。按官方换算,一次疏浚量能把一块标准足球场填高5米,这类直观的数据把“能量”表达得比较清楚。

在机动性和耐久性方面,海试把航速测试、回转试验、Z形操纵以及航向稳定性这些项目都列为重点。结果显示,船体的航向保持和机动反应达标,主推进系统和发电机组也完成了长时间耐久试验,运行平稳,没有出现明显的异常。换句话说,这“动力心脏”够用,能支持连续作业,不容易趴窝。

疏浚系统的现场表现也经过了细致验证。泥泵在满载和间断负荷情况下都保持稳定,排距、泥浆输送和吹填(或抛弃)环节衔接顺畅。试验人员在不同工况下记录了泵速、扬程和泥浓度等数据,用这些参数去判定整套疏浚链条的效率和可靠性。实测结果证明,通浚轮在“强破土、远运距、长吹距”这些设计目标上实现了预期效果,现场数据支持这种判断。

智能化方面是这次海试的另一重点。船上搭载了名为“浚驾测合一”的智能疏浚控制系统,以及智能航行系统。这些系统的作用是把定位、挖掘、运输、吹填等环节串联起来,实现一套接一套的自动或半自动作业流程。海试过程中,操控台对接传感器、导航信息和泵控系统,完成了从精准航位保持到疏浚效率优化的闭环控制测试。功能上没有掉链子,性能也较稳定,智能化水平在试验里得到了实战检验。说白了,就是不光靠人盯着看,机器能把活儿管起来,省事省力。

这艘船在设计上思考了多种作业场景。官方列举的适用范围很广:港航疏浚、吹填造陆、海岸带维护、深远海取砂、深海管沟开挖回填等。海试也特意把这些场景的代表性动作逐项演练一遍,验证船体结构、设备负载以及系统响应在不同工况下的表现。经过几天密集试验,通浚轮的适应性被证实不是纸上谈兵,算是能覆盖常见疏浚作业的多数场景。

整个试验从起航到返航,每一步都有记录。试验团队分工明确,有航海操作员、设备调试工程师、数据分析师等,按计划轮流上船、下船,对每一项测试的条件、结果和异常情况做笔录。数据汇总后,会进入下一步的交付前检验和改善清单。现场的工作节奏紧凑,但程序化,按项目管理模式推进,减少了随意性的操作。顺带一提,看到这些流程,还是能感觉到工程上对细节的重点关注,不像某些场合那样粗糙。

从国家层面看,这艘船的投产对海洋工程有现实意义。它不仅代表了一种大吨位疏浚装备的制造能力,也能在“一带一路”相关工程和海岸线治理中发挥作用。制造方和海试团队的目标是把技术成熟度和可靠性摆到桌面上,让使用方有把握把它投入长期工程里去。

海试结束后,通浚轮靠码头的那一刻,船员开始卸载试验记录、整理设备、做返修清单。码头上的工作人员在登船检查接缝、阀门和管路状态,确认没有漏项后,船就进入后续的准备阶段,等待正式交付和批量投入。看着船慢慢靠稳,大家都在按流程往下走,下一步的事宜已经排上日程。

相关文章