Key words:数字孪生培训/具身智能培训/大模型培训/知识图谱培训/强化学习培训/嵌入式软件架构培训

具身智能(Embodied Intelligence)在装备运维领域正从概念走向工程落地,其核心在于让智能系统具备“身体”与物理世界交互,并在“感知—决策—行动”闭环中持续学习与进化。相比传统自动化或远程监控,具身智能强调自主性、适应性与操作能力,是高端装备智能化运维的下一代范式。

以下从核心技术、发展方向、应用场景三方面系统阐述:

一、核心技术体系

多模态融合感知

视觉感知:高分辨率工业相机、红外热成像、3D激光雷达,识别设备锈蚀、裂纹、过热、泄漏;

触觉/力觉反馈:柔性电子皮肤、六维力传感器,感知装配阻力、拧紧力矩、表面粗糙度;

声振监测:麦克风阵列 + 振动传感器,捕捉轴承异响、齿轮磨损等早期故障特征;

语义理解:结合大模型(如通义千问、盘古)对感知数据进行上下文理解(如“油渍位置靠近密封圈,疑似老化泄漏”)。可交互数字孪生与世界模型

构建装备高保真物理仿真环境,支持智能体在虚拟空间中试错学习操作策略;

建立因果推理模型,不仅诊断“哪里坏了”,还能推演“为何坏”及“如何修”;

实现虚实同步:真实机器人动作实时映射至数字孪生体,用于远程监控与回溯分析。具身决策与技能泛化

分层任务规划:

高层(“更换电机”)→ 中层(“断电→拆罩→卸螺栓→吊装→接线”)→ 底层(关节轨迹+力控);

技能模块化:将“拧螺丝”“插拔线缆”“涂胶密封”等原子操作封装为可复用技能单元;

小样本迁移学习:面对新型装备,仅需少量人类演示或文本指令即可泛化操作策略。人机协同与安全控制

自然交互:通过语音、手势、AR眼镜理解工程师指令(如“帮我扶住这个法兰”);

共享控制:人在关键节点介入(如确认拆卸顺序),机器人执行高精度操作;

本质安全机制:碰撞检测、柔顺控制、紧急制动,确保人机共融作业安全。

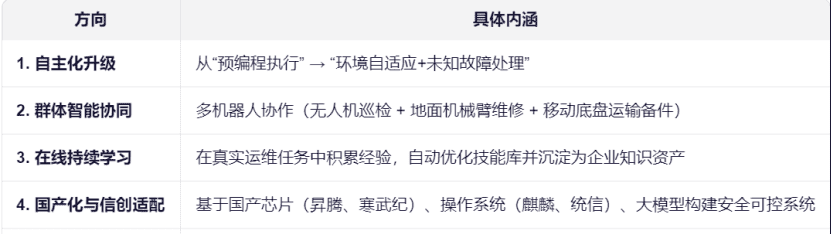

二、发展方向

三、典型应用场景

能源电力

变电站智能运维:

四足机器人攀爬楼梯巡检,机械臂操作隔离开关,热成像识别套管过热。

风电叶片维护:

无人机搭载激光雷达扫描裂纹,爬壁机器人自动喷涂修复材料。轨道交通

高铁转向架检修:

协作机器人辅助拆装制动闸片,力控精度达±0.5N,避免人工损伤部件。

地铁隧道巡检:

自主导航机器人检测轨道几何形变、电缆绝缘老化。航空航天

飞机发动机孔探:

蛇形机械臂携带内窥镜进入燃烧室,AI自动标注叶片烧蚀等级。

卫星在轨服务:

空间机器人捕获失效卫星,更换推进剂模块或太阳能帆板。高端制造

半导体设备维护:

洁净室机器人更换光刻机镜头,全程无尘操作,避免人工污染。

重型装备装配:

双臂机器人协同安装大型齿轮箱,实时校准同轴度与间隙。国防军工

舰艇损管演练:

仿人机器人模拟封堵管道泄漏、启动灭火系统;

野战装备抢修:

无人平台在复杂地形中定位故障装甲车,实施应急电源搭接或履带更换。

四、挑战与落地建议

主要挑战:

复杂工业环境(粉尘、强光、电磁干扰)下感知鲁棒性不足;

高精度灵巧操作依赖昂贵硬件,成本较高;

缺乏行业统一的安全认证与验收标准。

务实建议:

分阶段推进:

Level 1:智能巡检(看得见)→

Level 2:辅助操作(帮得上)→

Level 3:半自主维修(做得对)→

Level 4:全自主运维(修得好)

聚焦高ROI场景:优先选择高危、高频、高成本的运维任务(如高压电房、高空风机);

构建“AI+专家”混合模式:将老师傅经验转化为可执行技能策略,实现知识传承。

总结

具身智能在装备运维中的价值,不是替代人,而是延伸人的能力边界——

让机器能进人不能进的空间,看清人看不清的细节,做到人做不到的精度。

相关文章

![Layui框架:layui的常用组件[表单]](https://www.dunling.com/img/3.jpg)