引言

2025年8月26日,江苏启东某造船厂内,两艘巨轮在欢呼声中缓缓下水——这是我国自主设计研发的“通浚”轮与“浚广”轮,作为当前亚洲泥舱容量最大的耙吸挖泥船,它们的诞生不仅刷新了同类装备的亚洲纪录,更标志着中国疏浚装备制造业从“跟跑”向“领跑”的关键跨越。这两艘被业界称为“造岛神器”的巨轮,以35000立方米的设计泥舱容量、90分钟装满舱的世界领先效率,以及全链条智能化、绿色化技术突破,为全球疏浚行业注入了“中国标准”,也为我国深海工程、“一带一路”港口建设提供了核心装备支撑。

正文

从技术参数来看,“通浚”轮与“浚广”轮的硬实力堪称“亚洲标杆”。两船设计长度198米、型宽38.5米、型深18米,最大挖深达120米,设计泥舱容量35000立方米,若打开溢流口以浆体形式装载,最大舱容可至38168立方米。更令人瞩目的是其装载效率:在正常施工环境下,90分钟即可填满35000立方米的设计泥舱容量,这一速度远超国际同类船舶,意味着单船日疏浚量可达8万立方米,比传统船队效率提升3倍以上。

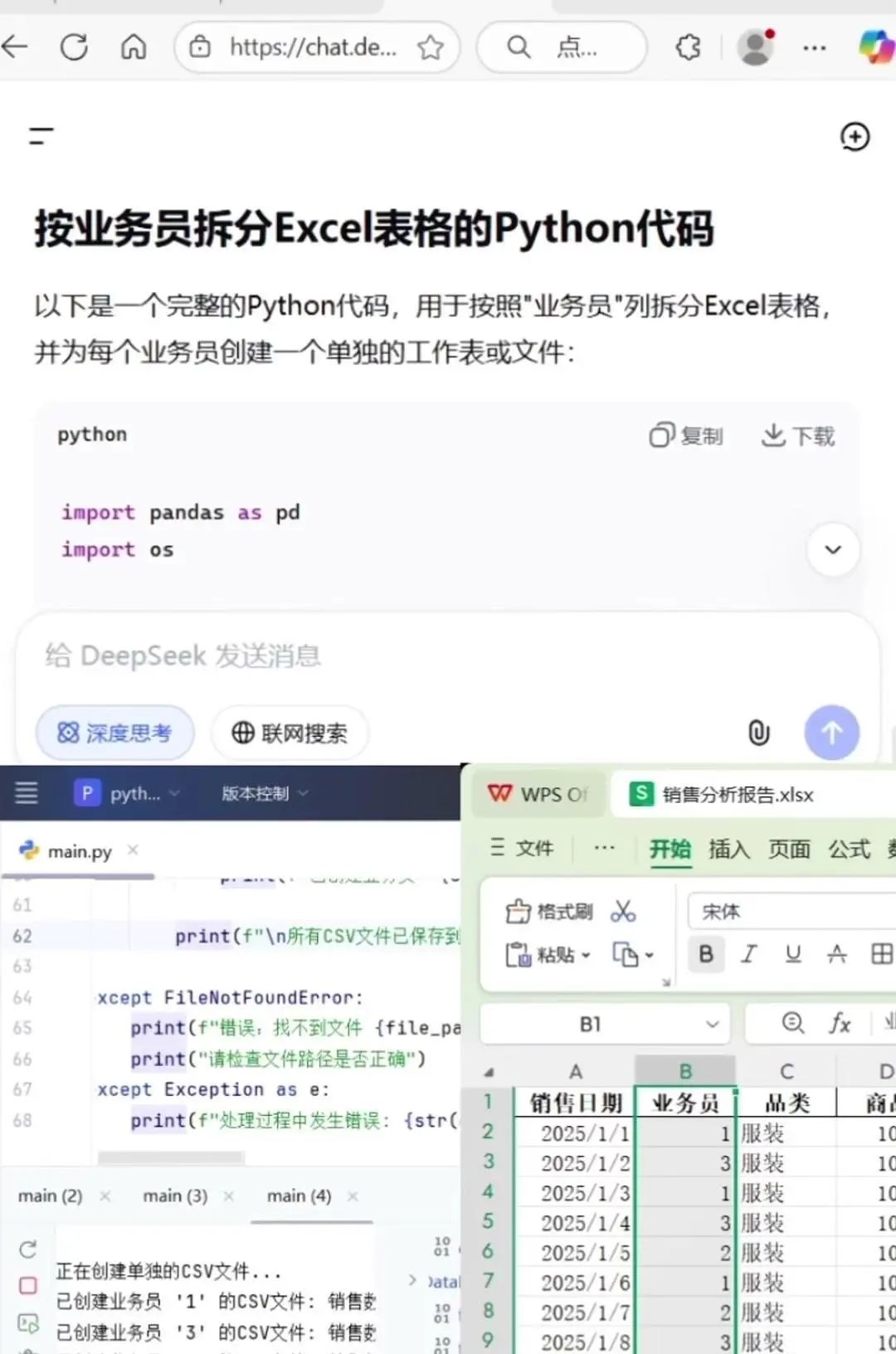

智能化是两船的核心竞争力,其搭载的“一键疏浚”系统堪称“智能决策中枢”。这一系统并非简单的自动化控制,而是融合了AI深度学习与疏浚机理的创新成果:通过分析全球200多个疏浚项目的历史数据,能预判黏土、砂质、岩石等不同土质的最佳施工参数,新工地无需试挖即可高效作业,如马尔代夫深海取砂项目中,同类船舶需3-5天调试参数,而采用类似系统的“浚洋1”轮仅用8小时;遇到海底电缆、沉船等障碍物时,系统可在0.3秒内触发避让程序并调整耙头姿态,反应速度比人工快10倍;配合三维地形感知系统生成的毫米级海底模型,吹填平整度误差可控制在5厘米以内,斯里兰卡科伦坡港口城项目已验证这一世界级精度。

绿色化技术突破则让两船成为行业环保标杆。它们预留的甲醇双燃料发动机系统,是全球疏浚船舶动力的未来方向:替代传统重油后,可减少95%的硫氧化物、80%的氮氧化物及7.5%的二氧化碳排放,单船年作业300天的减排量相当于7.2万辆家用燃油车的尾气排放;同时支持甲醇与柴油无缝切换,既适配现有燃料供应体系,又为未来使用生物甲醇、电制甲醇预留了升级空间,再加上智能共轨喷射系统的优化,发动机热效率提升1-1.5%,油耗降低约5%。

建造模式的创新则为装备升级提供了“加速度”。两船采用“数字化船坞+模块化建造”模式,彻底颠覆传统造船流程:通过BIM技术全船三维建模,关键结构件加工误差控制在±1毫米内,分段吊装精度达±2毫米,比传统工艺提升5倍;并行建造2条独立生产线形成“双船搭载网络”,将建造周期缩短至22个月,比国际同类项目快6个月;80%的舾装工作在陆地完成,减少50%高空作业和30%焊接工作量,综合建造成本降低约18%。

从战略意义来看,两船的下水实现了中国疏浚行业的“三重跨越”。技术代差上,从2016年“浚洋1”轮2.1万方舱容到如今3.5万方,9年完成欧美20年技术积累,核心设备国产化率从65%升至95%;市场话语权上,全球3万方以上舱容耙吸船此前均为荷兰、比利时企业所有,两船投产后中国将占据全球高端疏浚市场25%份额,打破欧洲40年垄断;产业生态上,带动国内300余家配套企业升级,如江苏某民营钢管厂研发的耐磨输泥管线,使用寿命从800小时延长至3000小时,已出口欧洲四大疏浚公司。

未来应用场景中,两船将在国家战略工程中发挥关键作用。深海资源开发领域,120米最大挖深使其可参与深海采矿、海底管道铺设,南海试验性采矿中已成功在100米水深采集锰结核;极地工程领域,无限航区能力支持其进入北极航道,类似船舶曾在中俄亚马尔液化天然气项目中完成冰区疏浚;“一带一路”建设中,在巴基斯坦瓜达尔港、马来西亚皇京港等项目中,其高效作业可大幅缩短工期。目前两船正进行智能疏浚系统实船调试和甲醇动力系统联调测试,预计2025年底交付后,将立即投入粤港澳大湾区深中通道、长江口12.5米深水航道升级等国家重大工程。

结束语

“通浚”轮与“浚广”轮的下水,不仅是中国疏浚装备技术的里程碑,更彰显了我国从装备“使用者”向行业“规则制定者”的转变。正如国际疏浚协会(WODA)所言,中国疏浚船队的智能化、绿色化转型速度,正在重新定义全球疏浚行业的技术标准和竞争格局。随着这两艘巨轮投入实战,中国在超大规模航道疏浚、吹填造陆等领域的核心竞争力将进一步提升,为全球基建合作与海洋开发贡献更多“中国智慧”。

相关文章

![[ICLR’24] MGIE](https://www.dunling.com/jietu/home/20250908/mllm-iegithubio-ico.jpg)